環境対策について

当社では全社的な環境保全運動を推進しております。

産業革命によって産業構造が大量生産・大量消費型に大きく変化し、その中での我々人類は豊かな食生活を獲得する代償として、環境に負荷を掛け続けてきました。20世紀が終わり21世紀に入った今日、ようやく我々は「環境」の大切さに気付き、地球環境問題への関心が日々取りざたされるようになりました。

21世紀は環境の世紀とも言われ、政府は2002年6月に京都議定書を批准しましたが、この目標を達成するためには行政・企業の取組みだけではなく、個人の環境に配慮した行動が必要となる時代になったのではないでしょうか?

当社の生産拠点のある滋賀県草津市は日本最大の湖 琵琶湖を望む美しい町です。

滋賀県には琵琶湖をはじめとするすばらしい自然が広がっています。企業が果たすべき社会的貢献という観点からも、私たちは事業活動のすべての分野においてはかり知れない恩恵を受けてきた自然や資源を、地域住民の方々、さらには全ての人々と力をあわせて守っていかなければなりません。

その具体的な取り組みとして当社では全社的な環境保全活動を推進しております。

以下にその具体的な活動内容についてご説明いたします。

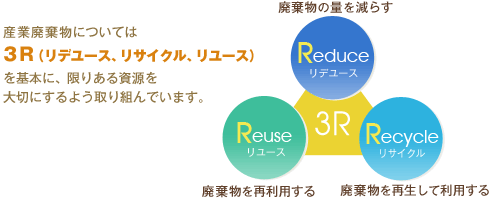

産業廃棄物について

当社では産業廃棄物は「持ち込まない、作らない、持ち出さない」の非ゴミ3原則を策定し、全従業員の環境への意識向上を図るとともに、すべての部署が積極的に取り組んでいます。

- 持ち込まない

- 作らない

- 持ち出さない

原料、材料メーカーに当社の取り組みにご理解、ご協力いただき、仕入れる原料・材料を梱包するダンボールケース、包装フィルム量の削減を進めています。

製造機械のメンテナンススケジュールに従った完全整備を行い、廃棄処理する規格外品の発生の徹底した防止に務め、廃棄するゴミを出さないよう取り組んでいます。

社内における廃棄物の再利用化についての検討と、それに伴う機械設備の導入計画の促進を計画しています。これにより、リユース・リサイクルの推進を図っています。

工場から出る排水について

工場からでる排水に関しては、「国・地方自治体の環境規制はあくまで必要な基準であり、必ずしも十分な基準ではない」との認識から、遵守するにとどまらず、必要に応じて自主管理基準を設定し、管理レベルの向上を図っています。

排水処理を経て下水に流す汚水は、COD(化学的酸素要求量)、BOD(生物化学的酸素要求量)共に600ppm以下に浄化し、排水として流しています。

| 測定項目 | 下水道放流基準値 | 下水道放流 |

|---|---|---|

| 水素イオン農度(pH) | 5.0~9.0 | 7.0 |

| 生物化学的酸素要求量(BOD) | 600 | 300 |

| 懸濁物質(SS) | 600 | 300 |

| 全窒素(T-N) | 60 | 40 |

| 全リン(T-P) | 10 | 5 |

品質管理について

昨今の相次ぐ食品業界の不祥事のため、お客様におかれましては大変不安な思いや、心配をされていると思います。

当社では、決してお客様を裏切ることのないよう、さらにはお客様に安心してお召し上がりいただける安全な商品をお届けするため、

全従業員に対しまして徹底した品質管理向上を目指した教育を行っております。

ここでは、安全な商品をお客様にお届けするために、当社で実際に行っている日々の検査や試験について紹介いたします。

ここでは、安全な商品をお客様にお届けするために、当社で実際に行っている日々の検査や試験について紹介いたします。

STEP1.

異物混入防止のための厳重な作業服の確認

当社滋賀工場では、工場に入場する際に異物混入防止のため、作業服の確認を厳重に行います。

この確認は工場見学にお見えになるお客様も例外ではなく、非常にご不便をお掛けするのですが、よりよい商品つくりのためご協力いただいております。

STEP2.

美味しいキャンディを作るために、温度・湿度の設定を行う

また、日々の製造開始前や製造中に工場の内の温度・湿度の測定を実施しています。

キャンディを作るうえで、温度・湿度をコントロールすることは非常に重要です。

この日々の取り組みのお陰で、美味しいキャンディが出来上がります。

STEP3.

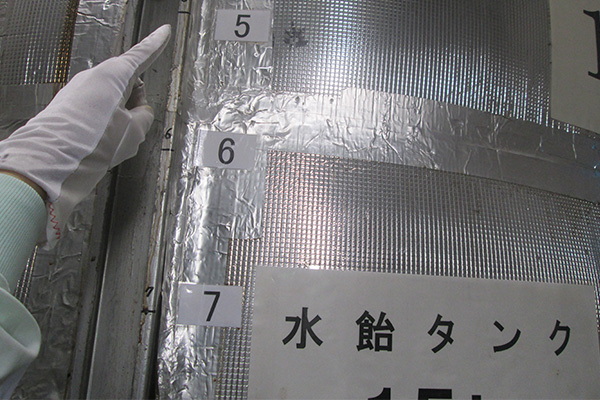

原材料、添加物などの資材の搬入時および使用時の確認

キャンディを作るには、当然のことながら様々な材料を使用します。ここで欠かせないのが、原材料、添加物などの資材の搬入時および使用時の確認です。

砂糖受け入れの様子

水飴受け入れの様子

受け入れの際には必ず立会い、間違いはないか確認を行い、記録に残していきます。

STEP4.

いよいよ生産開始!

いよいよ生産開始です。最初に砂糖と水飴を溶かしながら混ぜ合わせます。 この時に重要なのが、温度管理と混ぜ合わせる時間の管理です。 適切な温度と時間を厳密にコントロールできてはじめて、美味しいアメができあがるのです。

STEP5.

徐々にキャンディらしくなってきます

徐々にキャンディらしくなってきます。ベースになる生地アメ(砂糖・水飴)が味付け工程、混合工程、冷却工程を進んでいきます。

ここでは、十分に混ざっているか、正しい色が付いているかなどおおまかな確認を実施します。

STEP6.

工場見学にお越しいただいた方が一番驚く工程とは?

いよいよキャンディの成型工程です。工場見学にお越しいただいた方が一番驚く工程でしょう。一方で私たちが一番神経を使う工程でもあるのです。それはお客様にお届けするキャンディが生まれる瞬間だからです。

ここでも生まれたばかりのキャンディを厳しく確認しています。

毎日定期的に抜き取りを行い、外観の確認、重量測定、水分測定を行っています。

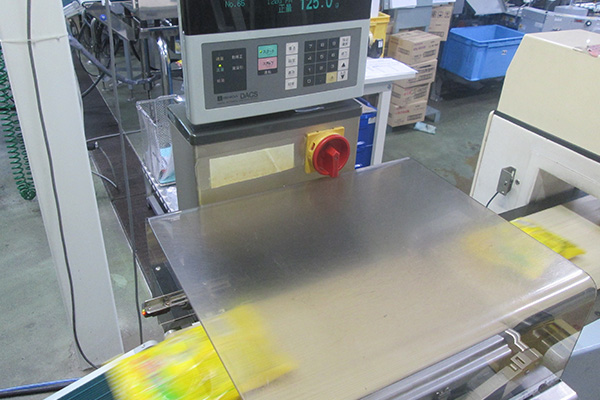

STEP7.

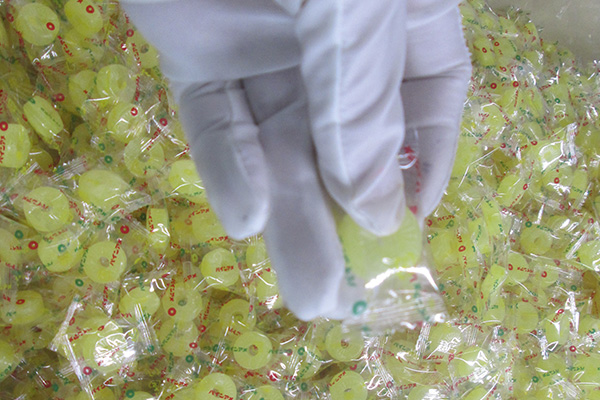

キャンディを包装します

成型工程の次は包装工程です。キャンディは高温多湿の場所に置いておくと溶けることがあります。ですから日本の夏の気候はキャンディにとって一番厳しい時期だといえます。

当社では日本の高温多湿な気候下でも、美味しくお召し上がりいただけるよう包装工程も厳重に行っています。

STEP8.仕上げ工程。

パインアメの出来上がり!

外袋への充填作業(仕上げ工程)です。ようやくお店でご覧いただけるパインアメができあがりました。ここでは『パンチ穴』、『印字』、『切り口』などの確認と全体の仕上がり具合の検査を実施します。

STEP9.最終確認。

外段ボールの確認

最後に行うのが外ダンボールの確認です。このダンボールは直接お客様のお手元に行くことはないと思いますが、最後の最後まで手を抜くことなく良い製品作りに取り組むことが大切です。